Technologietransfer einer Tablettenherstellung: Qualität durch Design („QbD“) im GMP-konformen Consulting für die Pharmaindustrie

Hintergrund des Technologietransfers

Der Technologietransfer in der Pharmaindustrie, insbesondere bei der Tablettenherstellung, kann sich als herausfordernd erweisen. Oftmals ist das Wissen über die Produktion nicht vollständig dokumentiert, sondern basiert auf den Erfahrungen einzelner Mitarbeiter. Dies führt dazu, dass bei Transfers älterer Produkte relevantes Wissen nicht berücksichtigt oder übersehen wird. An einem neuen Standort mit anderen Produktionsbedingungen und neuen Mitarbeitern können erhebliche Probleme entstehen – der Teufel liegt bekanntlich im Detail.

Aktueller Zustand bei unserem neuen Kunden

In unserem aktuellen Projekt soll der Produktionsprozess einer Tablettenherstellung von einem Lohnhersteller zu einem anderen überführt werden. Leider scheiterte ein früherer interner Transfersversuch bereits, da der ursprünglich ausgewählte Lohnhersteller nicht bereit war, in diesen Prozess zu weiter zu investieren. Er hält das Produkt für nicht transferierbar.

Negative Auswirkungen des nicht optimalen Transfers

Das zentrale Problem liegt im Freisetzungsprofil der beschichteten Tabletten, das trotz zahlreicher Produktionsversuche nicht erreicht werden konnte. Der ursprüngliche Hersteller hat anscheinend nicht alle „Produktionsgeheimnisse“ offengelegt. Das Produkt war über Jahre am Markt, ohne bekannte Produktionsprobleme, und der Lizenzinhaber ist nun bereits seit einem Jahr „out of Stock“, was zu erheblichen finanziellen Verlusten führt. Der Gesamtschaden liegt mittlerweile im siebenstelligen Bereich.

Ziele des Kunden im Rahmen des Technologietransfers

Das Ziel des Kunden ist klar definiert: Der Produktionsprozess und die Technologie sollen zu einem neuen Lohnhersteller transferiert werden, wobei das Qualitätsproblem endlich behoben werden soll. Dies ist entscheidend für eine hohe Produktionsqualität und für die Wiederverfügbarkeit des Produkts auf dem Markt.

Unsere Consulting-Lösung im Bereich Quality by Design (QbD)

Nach der Identifizierung des geeigneten Lohnherstellers folgen entscheidende Umsetzungsschritte. Bevor neue Produktionsversuche unternommen werden, ist es wesentlich, die Ursachen des Problems zu eruieren. Erst im Anschluss kann ein kleiner Versuch im Labor durchgeführt und die Produktionsweise hochskaliert werden. Die Produktionsschritte sind im Dossier relativ genau beschrieben, daher ist der Spielraum begrenzt.

Ursachenermittlung und Risikoanalyse im Technologietransfer

Mit unserer umfassenden Erfahrung im Bereich Beschichtungen von Tabletten und Kapseln beginnen wir mit einem Brainstorming, um mögliche Probleme im Coating-Prozess zu identifizieren und zu bewerten. Anstelle einer umfangreichen, 100-seitigen Risikoanalyse legen wir Wert auf eine klare technische Bewertung, um festzustellen, ob ein Problem wahrscheinlich oder unwahrscheinlich ist. Ziel ist es, 5-8 kritische Parameter zu identifizieren, die anschließend genauer untersucht werden.

Quality by Design (QbD) als strategische Methode

Die Methode Quality by Design (QbD) spielt eine zentrale Rolle in unserem Ansatz. Es ist entscheidend, nicht nur das Problem zu identifizieren, sondern auch die relevanten Randbedingungen beim neuen Lohnhersteller zu beachten, wie zum Beispiel Arbeitssicherheit, Batch-Größen und Kontrollmöglichkeiten. Unser Ziel ist es, alle Tests und Versuche so auszuwählen, dass die Resultate auch in Zukunft bei späteren Umstellungen des Produktionsprozesses von Nutzen sind.

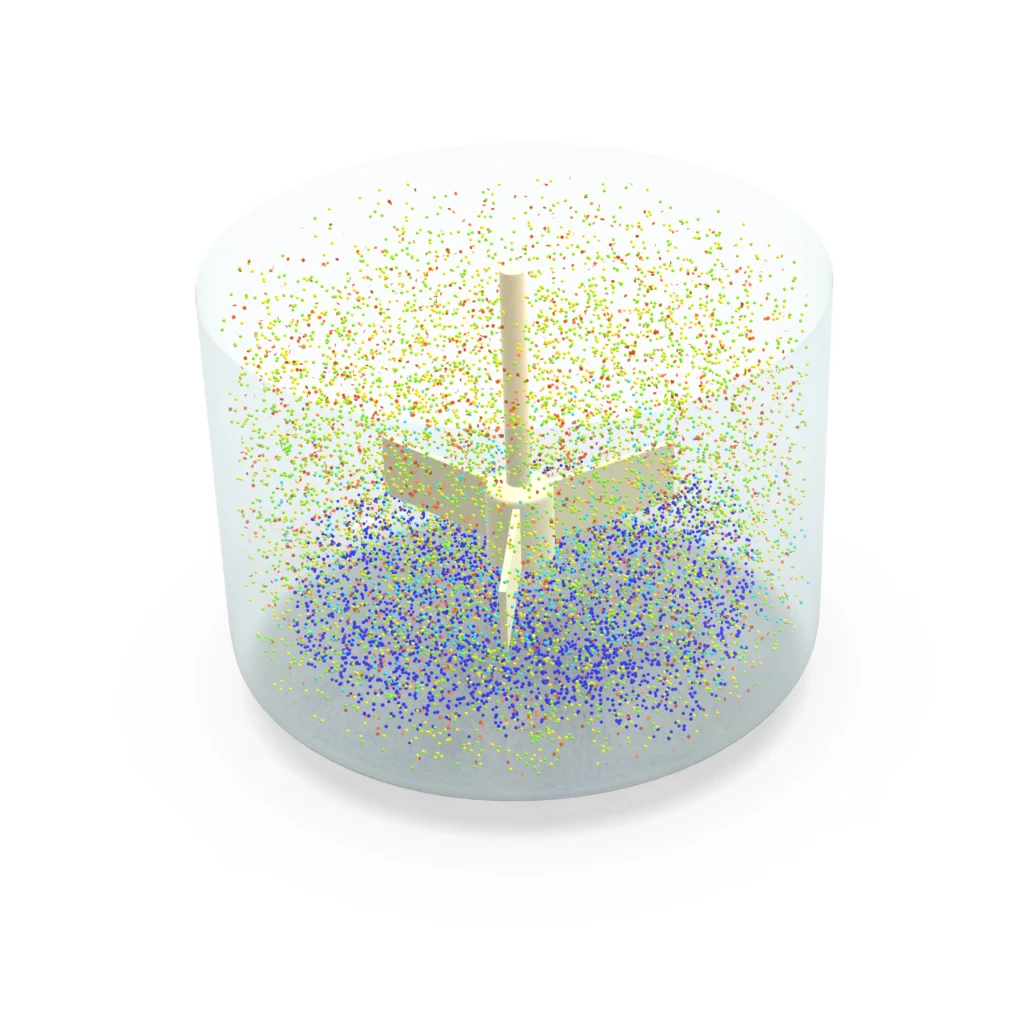

Durch experimentelle Erarbeitung der wichtigsten Prozessparameter und Tests möglicher Parameter-Spannen im Labor und Technikum schaffen wir einen verlässlichen Raum für die Produktion.

Vorteile von Quality by Design (QbD) im Detail

Quality by Design (QbD) ist ein strukturiertes und systematisches Konzept, das in der pharmazeutischen Industrie und anderen Bereichen der Produktentwicklung Anwendung findet. Ziel ist es, die Qualität eines Produkts von Anfang an in den Entwicklungsprozess zu integrieren, anstatt sie nachträglich zu überprüfen. Die Vorteile von QbD sind facettenreich und entscheidend für den Erfolg der Produktentwicklung.

Proaktive Qualitätssicherung:

- QbD fördert einen präventiven Ansatz zur Qualitätssicherung, indem potenzielle Probleme und Risiken bereits in der Entwicklungsphase identifiziert und adressiert werden. Dies reduziert die Wahrscheinlichkeit von nachträglichen Komplikationen und Nacharbeiten.

Optimierung von Prozessen:

- Durch eine eingehende Analyse der Herstellungsverfahren und kritischen Qualitätsmerkmale können Prozesse optimiert werden. QbD ermöglicht es, effiziente und reproduzierbare Produktionsprozesse zu entwickeln, die die Anforderungen an die Produktqualität erfüllen. Dies führt zu einer besseren Kontrolle der Produktionsbedingungen und verringert die Variabilität.

Erhöhung der Produktkonsistenz:

- Indem man die relevanten Parameter definiert und kontrolliert, stellt QbD sicher, dass das Endprodukt in jedem Batch die gleiche hohe Qualität aufweist. Dies ist besonders wichtig in der pharmazeutischen Industrie, wo Konsistenz über Sicherheit und Wirksamkeit entscheidet.

Reduzierung von Geschäfts- und Marktrisiken:

- Mit QbD können potenzielle Risiken frühzeitig identifiziert und minimiert werden, was zu einer geringeren Wahrscheinlichkeit von Rückrufaktionen oder regulatorischen Problemen führt. Eine solide Qualitätsbasis minimiert die Wahrscheinlichkeit unerwarteter Probleme und damit verbundene finanzielle Verluste.

Regulatorische Akzeptanz:

- Regulierungsbehörden wie die FDA (Food and Drug Administration) und die EMA (European Medicines Agency) legen zunehmend Wert auf den QbD-Ansatz. Produkte, die nach QbD-Grundsätzen entwickelt werden, haben oft eine höhere Akzeptanz bei der Zulassung, da sie auf einer klaren und nachvollziehbaren Qualitätssicherung basieren.

Integration von Daten und Wissen:

- QbD fördert die Sammlung und Analyse von Daten während des gesamten Entwicklungsprozesses. Dieses Wissen kann genutzt werden, um zukünftige Projekte zu verbessern und Innovationen voranzutreiben. Jedes Projekt trägt zur Wissensdatenbank bei, die für künftige Entwicklungen von großem Nutzen ist.

Verbesserte Zusammenarbeit zwischen Stakeholdern:

- Durch den strukturierten Ansatz von QbD werden verschiedene Fachabteilungen (z.B. Forschung und Entwicklung, Qualitätssicherung und Produktion) stärker in den Entwicklungsprozess eingebunden. Dies fördert die Kommunikation und Zusammenarbeit, was zu einem besseren Gesamtverständnis für die Anforderungen an das Produkt führt.

Kundenzufriedenheit:

- Ein Produkt, das von Anfang an mit dem Fokus auf Qualität entwickelt wurde, erfüllt die Erwartungen der Kunden besser. Durch die Gewährleistung einer konsistenten Produktqualität werden das Vertrauen in die Marke und die Kundenzufriedenheit gestärkt, was langfristige Kundenbeziehungen fördert.

Effiziente Ressourcenverwendung:

- QbD führt zu weniger Ineffizienzen und Verschwendung, da Prozesse optimiert und potenzielle Fehler frühzeitig erkannt werden. Dies trägt zur Senkung der Produktionskosten und zur effizienteren Nutzung von Ressourcen bei.

Flexibilität bei Produktänderungen:

- Sollte während der Produktionsphase ein Änderungsbedarf entstehen (z. B. durch neue Erkenntnisse oder Innovationen), ermöglicht die QbD-Dokumentation eine einfache Anpassung der Prozesse. Da alle kritischen Parameter und deren Zusammenhänge bekannt sind, kann das Produkt leichter modifiziert werden, ohne die Qualität zu gefährden.

Zusammenfassend

lässt sich sagen, dass Quality by Design (QbD) nicht nur die Qualität von Produkten verbessert, sondern auch die Effizienz und Flexibilität von Entwicklungs- und Herstellungsprozessen steigert. Dies führt zu einer stärkeren Marktposition und langfristigem Erfolg für Unternehmen in der pharmazeutischen Industrie und darüber hinaus.

Ergebnisse und Vorteile des optimierten Technologietransfers

- Der neue Lohnhersteller kann das Produkt erfolgreich und qualitativ hochwertig produzieren.

- Alle kritischen Parameter sind klar identifiziert und quantifiziert, was die Validierung der Produktionsläufe untermauert.

- Die Risikoabschätzung, die auf quantitativen Daten aus Labor und Technikum basiert, ist solider als pure Risikoannahmen.

- Die Produktion kann auf spezifische Spezifikationsparameter optimiert werden, was die Effizienz erhöht.

- Zukünftige Neuentwicklungen oder Produktvariationen können theoretisch betrachtet werden. So kann beispielsweise vorab geprüft werden, welche Änderungen bei einer Vergrößerung der Batch-Größe vorgenommen werden müssen.

- Es entstehen keine Verluste durch ineffektive Produktionsversuche.

- Ein digitales Modell ermöglicht präzise Vorhersagen über erfolgreiche Produktionsvarianten.

- Die Produktion wird effizienter, ohne Fehlchargen.

Durch diesen umfassenden Ansatz im Technologietransfer und die konsequente Anwendung von Quality by Design (QbD) gewährleisten wir nicht nur die Qualität der Produkte, sondern auch die Einhaltung von GMP (Good Manufacturing Practices) Standards. Unsere Consulting-Services im Bereich Pharma berufen sich auf faire und transparente Vorgehensweisen, um eine optimale Beratung zu sorgen und langfristige Erfolge für unsere Kunden zu erzielen.